所谓智能制造,就是面向产品全生命周期,实现泛在感知条件下的信息化制造。智能制造技术是在现代传感技术、网络技术、自动化技术、拟人化智能技术等先进技术的基础上,通过智能化的感知、人机交互、决策和执行技术,实现设计过程、制造过程和制造装备智能化,是信息技术、智能技术与装备制造技术的深度融合与集成。智能制造,是信息化与工业化深度融合的大趋势。

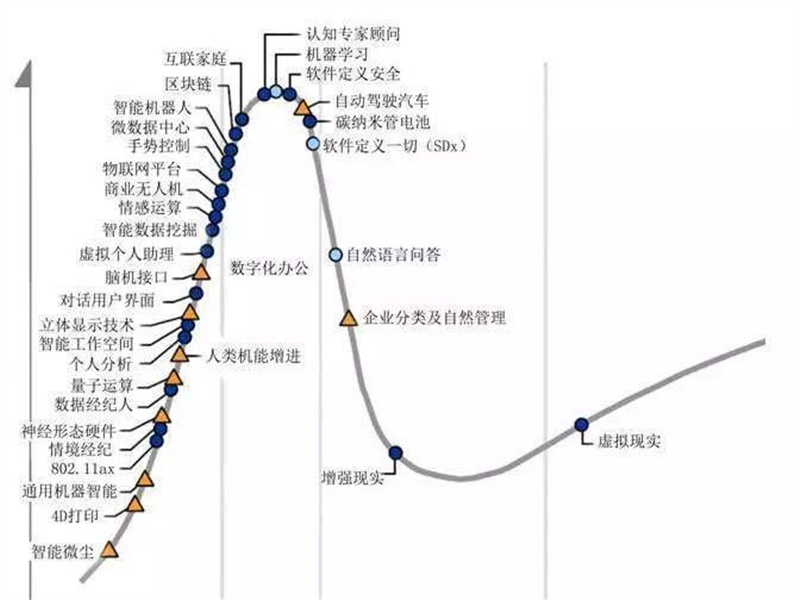

智能制造发展划分为信息化与制造业融合渐次迭代升级的三个阶段:数字化制造、网络化制造、智能化制造即新一代智能制造。

一、数字化制造是第一代智能制造。

20世纪50年代,以数字化为主要特征的信息技术开始应用于制造业,推动制造业由自动化向数字化转变。数字化制造是指在虚拟现实、计算机网络、快速原型、数据库和多媒体等支撑技术的支持下,根据用户需求,迅速收集资源信息,对产品信息、工艺信息和资源信息进行分析、规划和重组,对产品设计和功能的仿真以及原型制造,快速生产出达到用户要求性能的产品整个制造全过程。

数字化制造的主要技术特征包括:1.数字技术在产品中得到广泛应用;2.在制造中,大量采用数字化装备、数字化设计、数字化建模与仿真,对制造过程进行信息化管理;3. 在生产过程和生产组织上,通过建立数字化生产线、数字化车间、数字化工厂,实现集成、优化运行和高精度、低成本制造。但在这一阶段的计算机化中,很多设备没有数字接口,不同的信息技术应用系统在企业内部相互独立运作,尚未贯通,存在着很多分散的信息孤岛。

二、网络化制造或“互联网+制造”是第二代智能制造。

“互联网+”推动互联网和制造业深度融合,人、物、流程、资金、数据与信息等过去相互孤立的节点和应用系统被网络连接起来,通过集成、优化和企业内外部的协同,重塑制造业的产业链和运营方式。

“互联网+制造”主要技术特征包括:1.在产品方面,在数字技术应用的基础上,普遍应用物联网等网络技术,成为网络连接的产品,设计、研发、生产等环节实现协同与共享。2.在制造方面,在实现厂内制造体系集成的基础上,进一步实现制造的供应链、价值链集成和端到端集成,制造系统的数据流、信息流实现连通。3.在服务方面,设计、制造、物流、销售与维护等产品全生命周期以及用户、企业等主体通过网络平台实现联接和交互。

三、智能化制造为新一代即第三代智能制造。

智能化制造最本质的特征是信息系统增加了自动认知、深度学习等功能。通过数字孪生操作和新一代信息技术的集合,产生了数字孪生智能制造车间,通过物理车间与虚拟车间的双向真实映射与实时交互,实现物理车间、虚拟车间、车间服务系统的全要素、全流程、全业务数据的集成和融合,在车间孪生数据的驱动下,实现车间生产要素管理、生产活动计划、生产过程控制等在物理车间、虚拟车间、车间服务系统间迭代运行,实现智能化的制造过程。

新一代智能制造主要由智能产品、智能生产(涵盖智能设备、智能产线、智能车间、智能工厂、智能企业、智能供应链等)、智能服务三大功能系统以及工业智能制造云和工业智联网(智能化互联网)两大支撑系统集合而成。

在智能化阶段,制造业运营模式从以产品为中心转变为以用户为中心,实现研发、生产和销售与用户的需求精准匹配,产品设计、制造、销售、供应、运营维护等均因物联网、大数据、人工智能等新技术的应用而实现一体化和出现根本性的变革。新一代智能制造在给制造业带来革命性的变化,成为制造业未来发展的核心驱动力的同时,也将深刻地改变整个社会的生产方式、生活方式以及方方面面。