随着市场对高性能、高品质、高性价比动力电池需求的提升,提高动力电池的智能制造水平成为我国动力电池发展的一项关键任务。作为动力锂电池先锋企业代表,坚瑞沃能全资子公司沃特玛电池,通稿打造智慧工厂与大数据监控平台,实现动力电池制造的自动化、信息化、智能化和可视化,提升产品品质,实现降本增效。

智慧工厂提高产品良品率

2017年10月,工信部公布2017年智能制造试点示范项目名单。试点示范项目重点围绕五种智能制造模式,鼓励新技术创新应用。作为工业增加值长期高速增长的高端细分制造行业,工信部对电池智能化制造高度重视。

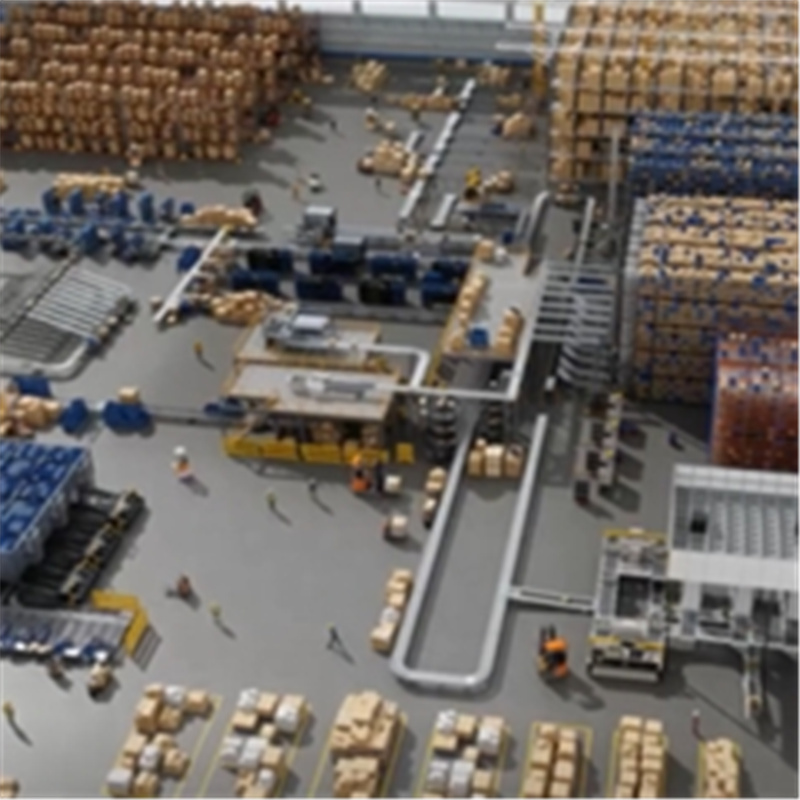

据了解,坚瑞沃能全资子公司沃特玛电池,自2016年开始打造智慧工厂,这是一个全新的动力电池自动化pack车间。车间内,传统电池制造业工人熙熙攘攘的场景已经再难见到,沃特玛pack生产线的所有工序:配档、电焊、包膜、锁模、组装和测试,已经全部由人工转为了自动,通过云数据处理实现以机带人的自动化作业。

智慧工厂实现自动化作业

坚瑞沃能全资子公司沃特玛相关负责人表示,沃特玛始终坚持带电量、自放电、电压、内阻、容量、循环寿命、放电平台、恒流比八个一致,智慧工厂的投入运营,使人工生产的产品瑕疵大量降低,各工序合格率、产品一致性和稳定性都得到大幅提高,产品次品率控制在了900ppm以内,产品品质达到国内领先水平。

除此之外,智慧工厂也带来人工成本和运营成本的降低。据沃特玛统计,其智慧工厂可节约人力成本3035万。投入自动化生产后,一道产线员工由230人减少到25人,1GWH PACK人工生产成本由3300万降低到了250万。而在生产效率上,传统车间人均83PCS/H,在投入自动化产线后,已提升到625PCS/H,增长了近8倍,交货周期缩短,也降低了运营成本。

大数据监控平台确保运行安全

智能制造并不仅仅体现在生产智能化上,更重要的,是对已生产的电池的监管。据了解,沃特玛通过搭建互联网大数据监控平台,来监测电池产品超过90余项的参数,确保电池运行安全。

大数据监控平台实时监测产品

据了解,从智慧工厂出去的所有电池,都会纳入到沃特玛的大数据监控平台。该平台能够实时采集车辆、电池工况数据,并及时向后台及用户发送车辆及电池工况预警信息,实现故障诊断智能化,有效排除新能源汽车运行安全隐患。

除了智慧工厂和大数据平台的双重保障,沃特玛还从产品安全、市场导向、自动化、循环利用和技术创新等5个方面,来持续推进智能制造布局。

据高工产业研究院(GGII)最新统计数据显示,2017年1-9月,全球动力电池出货量达42.6GWh,全球动力电池出货量十强企业名单同期出炉,坚瑞沃能全资子公司沃特玛凭借前三季度领先的出货量,在国内外众多动力电池企业中脱颖而出,稳居全球第四,国内第二。